ĎřĐďú║ÎďäË╗»ŮD(zhuĘún)đ═Á─í░żźÂ╚└žżÍí▒

ď┌ÍĂďýśI(yĘĘ)żźĎŠ╗»└╦│▒Íđ�����úČÍđđíáśI(yĘĘ)Á─║╦đ─═┤Řc╚ŇĎŠ═╣´@ú║╚╦╣Ą▓┘θŰyĎď╝ŠţÖđž┬╩┼cżźÂ╚��úČ°鸯y(tĘ»ng)ÎďäË╗»ĚŻ░ŞËÍ╩▄¤ŮË┌äéđďżÄ│╠����úČčoĚĘ▀mŬ(yĘęng)╚ßđď╔˙«a(chĘún)đŔăˇ����íúË╚ĂńîŽË┌╔óüy╣Ą╝■Îą╚ííóă˙├Šżź├▄θśI(yĘĘ)��íóŞ▀żźÂ╚Đb┼ńÁ╚ł÷ż░����úČí░╚š║╬Ë├┐╔┐ě│╔▒żîŹČF(xiĘĄn)║┴├Î╝ëÍă─▄▓┘θí▒│╔×ÚŕP(guĘín)ŠI╠˘Ĺ(zhĘĄn)íú3DĎĽËXĎřîž(dĘúo)╝╝đg(shĘ┤)Ĺ{ŻŔĂń┐ŇÚgŞđͬíórÂĘ╬╗��íóÎď▀mŬ(yĘęng)ŤQ▓▀Á──▄┴Ž�úČŇř│╔×ÚĂĂżÍÁ─║╦đ─╣Ąż▀íú

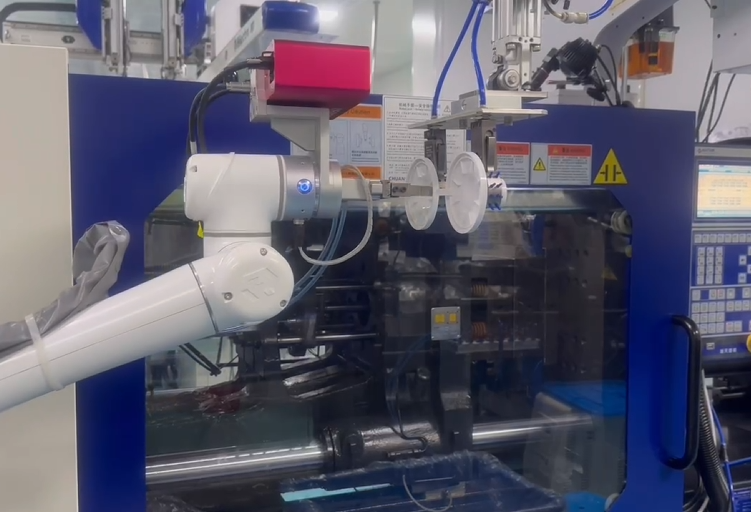

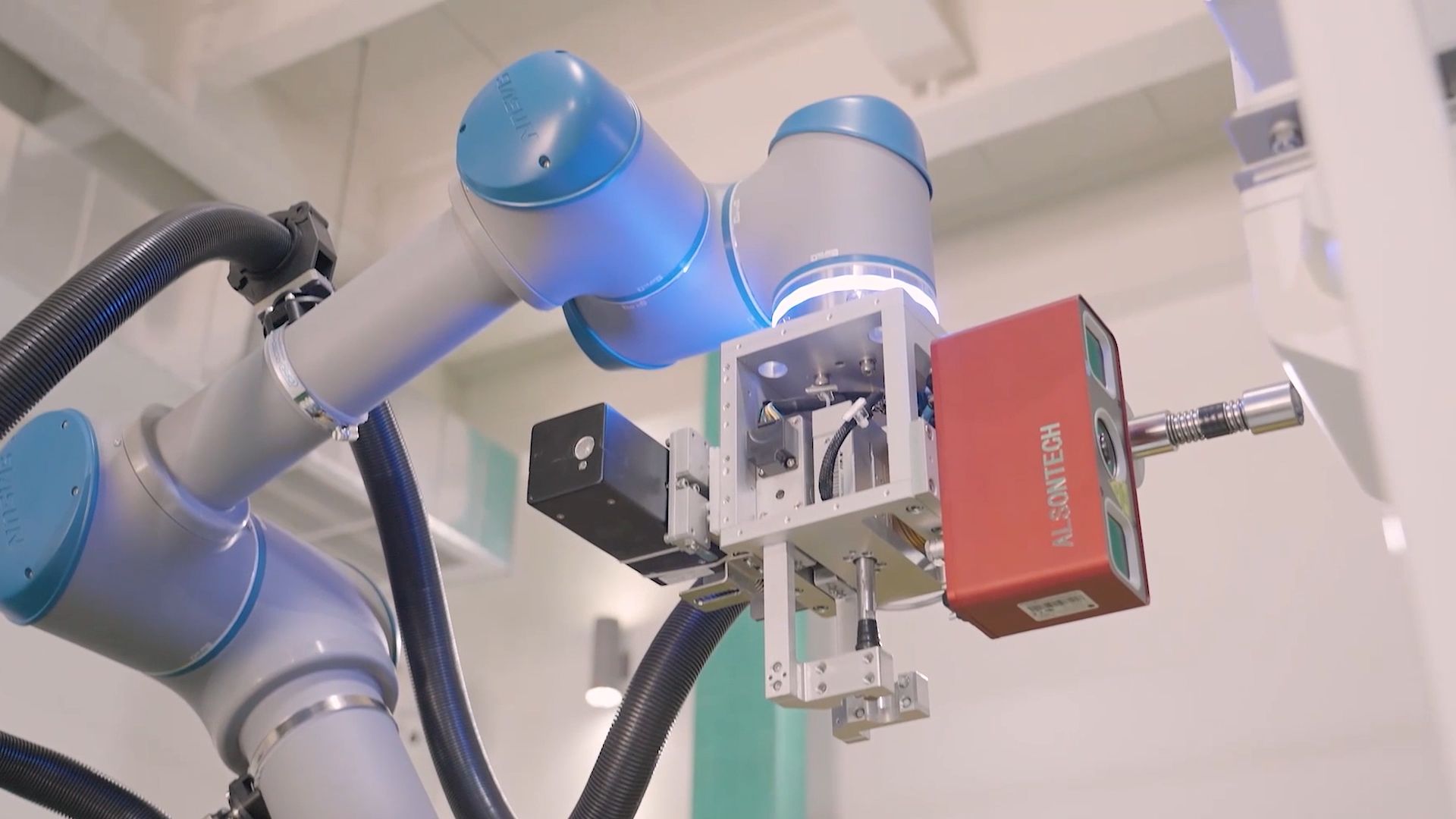

Ď╗����íó╝╝đg(shĘ┤)â╚(nĘĘi)║╦ú║3DĎĽËXĎřîž(dĘúo)Á─▓╗┐╔╠Š┤˙đď

3DĎĽËXĎřîž(dĘúo)úĘ3D Vision Guidanceúę═Ę▀^╝Ą╣Ô╗˛ŻY(jiĘŽ)śő(gĘ░u)╣Ôĺ▀├Ŕ╬´ˇw▒Ý├ŠúČ╔˙│╔Ş▀żźÂ╚ŘcďĂ─úđ═����úČrŻÔ╬÷╬´ˇwÁ─┐ŇÚgΰś╦(biĘío)┼cÎ╦ĹB(tĘĄi)úČĎřîž(dĘúo)ÖCø╚╦═ŕ│╔äËĹB(tĘĄi)θśI(yĘĘ)��íú¤ÓŢ^Ë┌2D╝╝đg(shĘ┤)����úČĂń║╦đ─â×(yĘşu)äŢď┌Ë┌ú║

╚řżS┐ŇÚgŞđͬú║┐╔╠Ä└ÝŇ┌ô§íóÂĐ»B��íóă˙├ŠÁ╚Ć═(fĘ┤)Űsł÷ż░���úČÂĘ╬╗żźÂ╚▀_(dĘó)í└0.1mm�ú╗

ĆŐ┐╣Ş╔ö_─▄┴Žú║▀mŬ(yĘęng)Ë═╬█����íóĚ┤╣Ô���íó░Á╣ÔÁ╚╣ĄśI(yĘĘ)şh(huĘón)ż│ú╗

╚ßđď╗»▀m┼ńú║čođŔ╣╠ÂĘ╣ĄĐb�����úČÍž│ÍÂÓĂĚĚN╗ýżÇ╔˙«a(chĘún)���íú

░Ş└ř΢ÎCú║─│Ăű▄ç┼ń╝■ĆS▓╔Ë├3DĎĽËXĎřîž(dĘúo)ă˙ŢSÎą╚í�úČ┐╦Ě■┴╦ěQÍ▒╣Ą╝■Řcďäí╔┘Á─Űyţ}����úČÎą╚í│╔╣Ž┬╩▀_(dĘó)99.5%�íú

Â■íóĂŇ╗Ţđď░Ş└řú║3DĎĽËXĎřîž(dĘúo)Á─ĎÄ(guĘę)─��ú╗»┬ńÁě

░Ş└ř1ú║čođ˛╣Ą╝■Îą╚��íúĘë║┐sÖCĐb┼ńżÇúę

═┤Řcú║ŢS│đ�����íóă˙ŢSÁ╚┴Ń╝■╚╦╣ĄĚÍĺ■đž┬╩Á═úĘí▄200╝■/đíĽrúęúČćT╣ĄĂúä┌îž(dĘúo)Í┬ĂĂôp┬╩│Č5%����íú

ĚŻ░Şú║

▓┐╩Ş▀żźÂ╚3D¤ÓÖCĺ▀├Ŕ┴¤┐˛â╚(nĘĘi)╔óüy╣Ą╝■ú╗

═Ę▀^ŘcďĂĚÍŞţ╦ŃĚĘÎRäeÎą╚íŘc�����ú╗

Ďřîž(dĘúo)ÖCđÁ▒█äËĹB(tĘĄi)▒▄Ҥι╚í�úČĚ┼Í├Í┴Đb┼ń╣Ą╬╗íú

│╔đžú║

▶ đž┬╩╠ß╔řÍ┴600╝■/đíĽr���úČ24đíĽr▀B└m(xĘ┤)θśI(yĘĘ)����ú╗

▶ ĂĂôp┬╩ŻÁÍ┴0.3%����úČ╚╦┴Ž│╔▒żťp╔┘70%íú

░Ş└ř2ú║ă˙├Šżź├▄═┐─zúĘđČÁÎ╔˙«a(chĘún)żÇúę

═┤Řcú║╚╦╣Ą═┐─zż¨ä˛đď▓ţ���úČĚÁ╣Ą┬╩Ş▀▀_(dĘó)15%�úČăĎ╗»îW(xuĘŽ)─z╦«╬ú║Ž╣Ą╚╦Żí┐Á����íú

ĚŻ░Şú║

3D¤ÓÖCĺ▀├Ŕ▀\äËÍđÁ─đČÁÎŢć└¬����ú╗

r╔˙│╔╚řżS▄ë█Eΰś╦(biĘío)�����ú╗

Ďřîž(dĘúo)ÖCø╚╦çŐţ^Đěă˙├ŠÎď▀mŬ(yĘęng)çŐ═┐��íú

│╔đžú║

▶ ─z║˝ż¨ä˛đďŇ`▓ţí▄0.1mm��ú╗

▶ ┴╝ĂĚ┬╩╠ß╔řÍ┴98%��úČ╣Ł(jiĘŽ)╩í═┐─zďş┴¤20%���íú

░Ş└ř3ú║┤ˇđ═▓┐╝■ÖzťyúĘĂű▄ç▒úŰUŞ▄┘|(zhĘČ)Özúę

═┤Řcú║╚╦╣ĄÖzťy40-50éÇŘc╬╗║─Ľr10ĚÍšŐ/╝■úČ┬ęÖz┬╩│Č8%���íú

ĚŻ░Şú║

╚říó╝╝đg(shĘ┤)═╗ĂĂú║ÍđđíáśI(yĘĘ)┬ńÁěÁ─ŕP(guĘín)ŠIÍžô╬

1. żźÂ╚┼c╦┘Â╚Á─ĂŻ║Ôđg(shĘ┤)

2. Ć═(fĘ┤)Űsł÷ż░Á─˘ö░˘đď

3. ┐ý╦┘▓┐╩Á──úëK╗»ďO(shĘĘ)Ëő

│╔▒żâ×(yĘşu)╗»îŹÎCú║─│é}âŽ╬´┴¸ĂˇśI(yĘĘ)▓╔Ë├─úëK╗»3DĎĽËXĚŻ░Ş����úČ═Â┘Y╗ě╩ŇÍ▄Ă┌âH5éÇď┬íú

╦─�����íó╬┤üÝĐŢ▀M(jĘČn)ú║╝╝đg(shĘ┤)ĂŻÖÓ(quĘón)╝Ë╦┘ÍđđíáśI(yĘĘ)ĂŇ╗Ţ

1. │╔▒ż¤┬đđ┌ůäŢ

2. ╝╝đg(shĘ┤)╚┌║¤äô(chuĘĄng)đ┬

đđśI(yĘĘ)╣▓ÎRú║╬┤üÝ3─ŕ��úČ3DĎĽËXĎřîž(dĘúo)ď┌╣ĄśI(yĘĘ)ł÷ż░ŁB═Ş┬╩îó│Č40%��úČ│╔×ÚÍđđíÍĂďýáśI(yĘĘ)Íă─▄╔ř╝ëÁ─í░ś╦(biĘío)┼ńí▒�����íú

ŻY(jiĘŽ)ŇZú║ÎîŞ▀żźÂ╚ÎďäË╗»Ë|╩Í┐╔╝░

îŽďO(shĘĘ)éń╔╠┼cÎďäË╗»Ş─ďýĚ■äŇ(wĘ┤)╔╠°Đď�����úČ3DĎĽËXĎřîž(dĘúo)▓╗âH╩ă╝╝đg(shĘ┤)╔ř╝ë�����úČŞŘ╩ă┤˛Ú_ÍđđíáśI(yĘĘ)╩đł÷Á─ŔÇ│Î�����íú═Ę▀^─úëK╗»╠Î╝■íół÷ż░╗»ĚŻ░ŞÄý���íó┐ý╦┘ÝĹŬ(yĘęng)Ě■äŇ(wĘ┤)Á─╚řżSÍžô╬�úČ┐╔îŹČF(xiĘĄn)í░7╠ý▓┐╩��íó1éÇď┬ĎŐđží▒Á─Ţp┴┐╗»Ş─ďý�íú«ö(dĘíng)║┴├Î╝ëżźÂ╚▓╗ď┘î┘Ë┌żŮţ^îúî┘úČÍĂďýśI(yĘĘ)Á─├ź╝Ü(xĘČ)Ь╣▄ŻKîó▒┼░l(fĘí)Íă─▄đ┬äË─▄�����íú

Ş▀żźÂ╚3DĎĽËX│▀┤šťy┴┐ŻÔŤQĚŻ░Şú║┘x─▄ÍđđíáśI(yĘĘ)îŹČF(xiĘĄn)Íă─▄╗»┘|(zhĘČ)┴┐╣▄┐ě