在工業(yè)自動化與精密制造領域���,3D視覺尺寸測量技術正成為產品質量控制的核心手段��,然而其測量精度卻面臨來自系統(tǒng)本身的多種制約。

隨著工業(yè)制造對精度要求不斷提高����,3D視覺尺寸測量技術在生產線上的應用日益廣泛。相比傳統(tǒng)接觸式測量�,該技術以其高效����、非接觸的特點贏得了制造業(yè)的青睞��。測量系統(tǒng)本身的局限性卻成為制約其精準度的關鍵因素�����,從硬件到算法的各個環(huán)節(jié)都影響著最終的測量結果可靠性�。

01測量原理的固有局限

3D視覺尺寸測量技術基于不同的原理,每種方法都有其內在的約束條件��。立體視覺測量通過模擬人眼雙目視差來計算三維坐標����,但在低紋理區(qū)域、重復圖案和遮擋區(qū)域容易產生誤匹配問題����。

單目視覺系統(tǒng)則因維度丟失面臨更嚴峻挑戰(zhàn)——三維空間點必須對應二維像素,而一個像素卻對應空間無數(shù)個點�����。

大尺度測量環(huán)境下��,精度會隨測量距離增加而迅速下降��。這種衰減關系使得在大型工件測量中����,必須平衡測量范圍與精度要求。

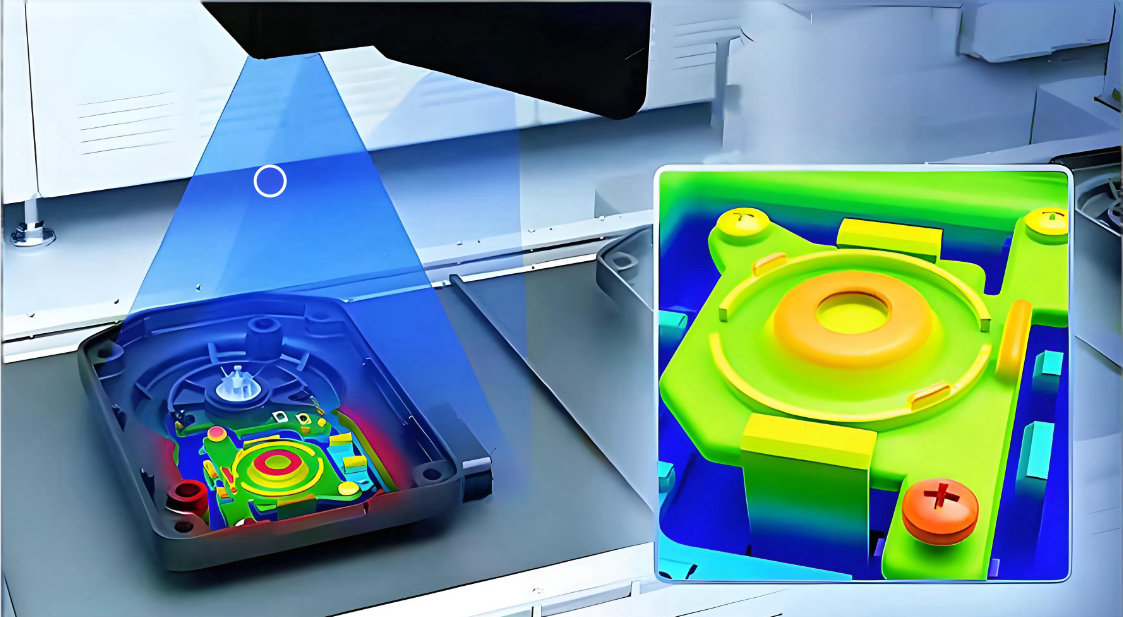

對于相位測量輪廓術而言���,物體表面的反射特性會直接影響測量精度��。高反射區(qū)域會使光強度超過探測器動態(tài)范圍����,而低反射區(qū)域又會降低信噪比�,導致相位誤差和點云重建錯誤。

02系統(tǒng)結構與硬件約束

視覺測量系統(tǒng)的硬件組成決定了其性能上限��。相機分辨率限制使得單個像素代表的實際尺寸成為最小測量單位�,制約了測量精度。雖然亞像素算法可一定程度上提高分辨率���,但這種提升有限且需要通過實際測試驗證���。

鏡頭畸變是另一個重要誤差源�。即使經(jīng)過校正����,殘余畸變仍會影響測量精度。此外����,系統(tǒng)結構穩(wěn)定性也至關重要——生產車間的溫度變化和振動會導致相機位置發(fā)生微小漂移,影響長期測量穩(wěn)定性���。

立體視覺系統(tǒng)依賴相機標定精度���,包括內部參數(shù)和外部參數(shù)。任何參數(shù)誤差都會在三維重建過程中被放大�。研究表明,單目視覺系統(tǒng)中�,位置精度在測量距離方向主要受焦距誤差和光學軸方向平移誤差的影響。

03環(huán)境與物體表面特性影響

測量環(huán)境與物體表面特性對3D視覺尺寸測量結果有著顯著影響���。光照條件的變化會引入噪聲���,尤其在大尺度空間下照明難以控制����,導致測量不穩(wěn)定���。

物體表面反射特性差異更是一個棘手問題。多反射場景會使三維形狀測量變得困難�����,因為不同反射率的表面區(qū)域需要不同的曝光參數(shù)�����。解決這一問題的多曝光融合技術又面臨著平衡精度���、點云完整性和效率的挑戰(zhàn)�。

物體擺放方式同樣會影響測量結果��。當特征與成像系統(tǒng)不垂直時����,其在圖像中的投影幾何形狀會發(fā)生改變,例如圓形孔可能顯示為橢圓形���,引入測量誤差��。對于采用背光照明的測量系統(tǒng)�,物體傾斜會導致零件表面之外的特征成為可見輪廓的一部分,產生額外誤差�。

04系統(tǒng)誤差建模與補償策略

面對這些局限性,研究人員開發(fā)了多種誤差建模與補償方法��。體積誤差建模為立體視覺系統(tǒng)提供了一種系統(tǒng)性誤差校正框架�。通過激光干涉儀跟蹤目標點位移,可以建立立體視覺系統(tǒng)的離散空間誤差圖����,從而實現(xiàn)誤差補償。

在立體匹配算法方面��,改進的半全局匹配算法利用灰度梯度作為紋理信息進行匹配聚合計算���,可降低低紋理區(qū)域的總壞點率和平均錯誤率�。實驗顯示�����,改進的匹配算法在箱體三維尺寸測量中���,長寬高平均精度相比傳統(tǒng)方法有明顯提升���。

針對相機參數(shù)誤差���,有研究提出了綜合考慮相機內部參數(shù)、鏡頭畸變���、圖像點和目標三維點誤差的分析方法。通過抑制相機徑向畸變誤差和提高相機分辨率�����,可有效提升系統(tǒng)測量精度��。

隨著高動態(tài)范圍成像��、深度學習和多視圖融合技術的發(fā)展���,未來3D視覺尺寸測量系統(tǒng)有望突破更多現(xiàn)有局限�����。系統(tǒng)集成度與算法魯棒性的提升將進一步拓寬其工業(yè)應用場景�。

對于工業(yè)應用,關鍵在于根據(jù)具體測量需求選擇合適的3D視覺方案�,并充分理解其局限性,才能在實際生產中發(fā)揮最大價值��。

3D視覺尺寸測量:重塑工業(yè)質量控制的精度���、效率與可靠性